平成4年スタートでしたから、もう33年目だな。

当時25歳でした。

ショップを始めたいきさつは、10代のころからストリートゼロヨンに明け暮れ、気が付けばって感じでしたかね。

しかし始めたもののL型エンジンを少し知ってるぐらいで業界の事など右も左も見えてないただの小僧でした。

話は戻ってまだ店を始める前。

ストリートではなかなかいい線行ってるじゃんなんて勘違いをしていたころ、そのころ務めていた、町のモーター屋で先輩が当時富士でやってたRRCのドラッグレースにサニーを改造してL型を乗っけてレースに出てたことがあったんです。

もう辞めちゃってそのサニーにおれのエンジン積めば,11秒台は出せるかな?なんておもってたかな。

当時11秒台なんか、トップクラスの人がやっと出せるような時代。

どこからその人達にからめるなんて発想がでてきたんでしょうね。

完全に勘違い野郎でしたね。

若いって凄い。

そして初めてそのサニーを使ってレースデビューします。

意気揚々と挑んだ初戦で、これは決まったなって走りができ、タイムは13秒台だったかな?意気消沈・・・

なんだオレのエンジン遅いじゃんって初めてタイムという現実に向き合い、正直心が折れましたね。

しかしそこであきらめずに続けていく事になるんです。

思えばこのころから諦めの悪いやつでしたね。

そのころやっぱりお金問題がダメで、ただの修理屋では当時は相当薄給だったんで、レースを続けていくことはできません。

そこで、稼げて、昼時間を作ってレースを続けるって選択を。

そーです、夜はバーで働き、朝から車いじり。

若いからあんまり寝ずでも体は動きますよね、正直お金も結構稼げたし、選択としてはよかったかも。

しかし時代はバブルが弾けて景気がどんどん悪くなってきて、望みどおりのお金がもらえなくなっていきました。

24ぐらいまでやってたかな?

その仕事をすきでやっていたわけではなかったから。

そんな時たまたま知り合いが二人ぐらいエンジン作ってくれなんて話があったんで、前から世話になっていた人の倉庫を借りて、じゃショップやるか的な乗りで始めたのがRISINGです。

車2台入れれば、いっぱいぐらいの倉庫でしたが、そのころは夢と希望でいっぱいでした。

その最初のレースからサニーも大分進化してたんで、レースはそのまま継続してました。

その途中、ドライバーを俺から後輩にチェンジしたりいろんな事がありましたけど。

結局今考えると、目標は日本最速だったんで、その為に見切り発車したんだと思います。

レースを続けながら、少しの仕事をこなして、時には先輩から頼まれた軽トラの車検をやってなんて・・・。

軽トラが工場のリフトに上がっていて、その横にサニーが置いてある風景を今でも覚えています。

真剣にショップをやるなら工場にこういった車入れちゃダメだよなって。

それは今でもキモに銘じているかな。

俺だったらそんなショップでいじってもらいたくないから。

それからというもの本物になりたくて、ガムシャラだったな。

それが良かったのか、目標達成は31の時だったな。

10秒3台だった。

それからあれよあれよと、10秒03が出たんだ。

誰も追従できないタイムだったけど、ここまできたら、全人未踏のNA9秒台にって。

当初すぐ出るだろうと思ってたけど、実に4年かかった。

9秒99でもいいからって毎回やっていたのに、もう4年。

考え方を変えてみた。

9秒5台を目標に設定した車作りをすれば9秒9はただの通過点だよなって。

なんで、そのとき本気で9秒5を狙った車に大幅モデファイ。

その初戦、あっけなく9秒88が出た。

その時は最速になった日よりたまんなかったなー。

2004年の話。

それからはなんかチーム自体が失速してしまってとりあえず無期限休止って事でパイプカーのNAチャレンジは終わった、今20年たったが、その記録は破られてない。

その後諦めの悪い俺は今度そのサニーを3Sターボにして走らせたが、無理があったのか、クラッシュ全損の目に合わせてしまった。

この見る影もなくなったサニーはどうしても捨てられず。未だに工場の中で保管してある。

俺のチューニングの原点だから。

そしてそれからは仕事一辺倒で、日々をこなしていたが、どうしてもシャーシダイナモを回せる工場に移転したいと思い、年齢的にも買える工場を探していたら、現在の山のすすのの工場が売りに出てた。ここならダイナモ回しても苦情が来ないだろって購入。

直管バンバン回しても、今まで一回も苦情が入った事がない。正解だったかな。

あと土地がいいとかあるのかな。凄くいいお客さんがたくさん来てくれて、もう仕事の量がはんぱなかった。

ほぼGTRだったかな。もう工場GTRだらけだった。

しかしドラッグの事だけはいつまでも頭の片隅で思い出す。

サニーの記録なんか知ってるやつはもう今のドラッグ連中のなかにはいないだろなーって感じだった。

そして50歳になった。

これからもう少し楽しめる何かをやろって決めたんだ。

その時ふと昔の事を思い出した。

誰が言ったんだか、サニーはパイプカーだから速かったんであってRISINGのエンジンは大した事ないなんて言われた事があった。

正直、俺は自分のエンジンをストックの30に乗せてタイムなんて測った事がない。

いったい本当は俺のエンジンはどのくらいの実力だったんだろう?って考え、もう何年も前から持っていた30Zをストックのまま、ドラッグマシンに改造した。

たまたまエンジンミッションともサニーから降ろしてそのまま放置したやつがあったんで、あえてそのままの仕様でNAクラスにエントリー。

周りからは11秒台が出れば御の字って言われてたが、シェイクダウンで10秒7、そしてその年の最終戦で10秒3台でまた日本最速に。

結果、RISINGのエンジンはって言うジンクスを跳ね返してやった。

そう言った意味でそのレコードはうれしかったな。

でも記録とは抜かれる為にあるなんてよく言われるけど、そのとおりで、2年持たずにレコード持ってかれた。

楽しめればいいはずだったのに、変にレコードなんて出しちゃたからまた返り咲きを狙ってむきになる。

そしてしつこい俺はついに2022年にまた日本最速になった。

エンジンを一から見直したり、ぶっ飛ぶ事だったら何でもやった。

まだそのレコードタイムは抜かれてないけど、俺は更に更新したいと思ってる。

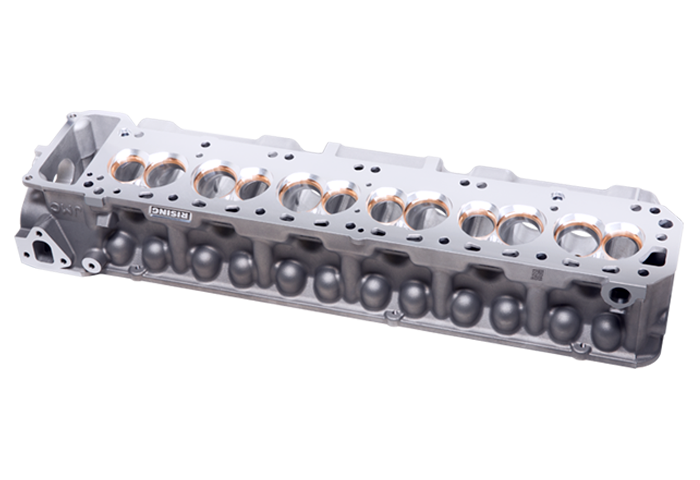

でも正直N42ヘッドでは限界が見えていたから、もっと良いヘッドを求めていた。

JMCとPAMSはそんな姿勢に共感を持ってくれて、今回の製作に協力して貰ったんだ。

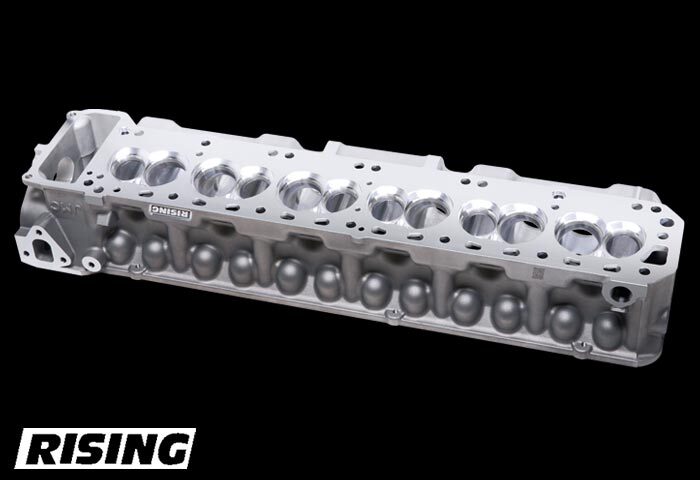

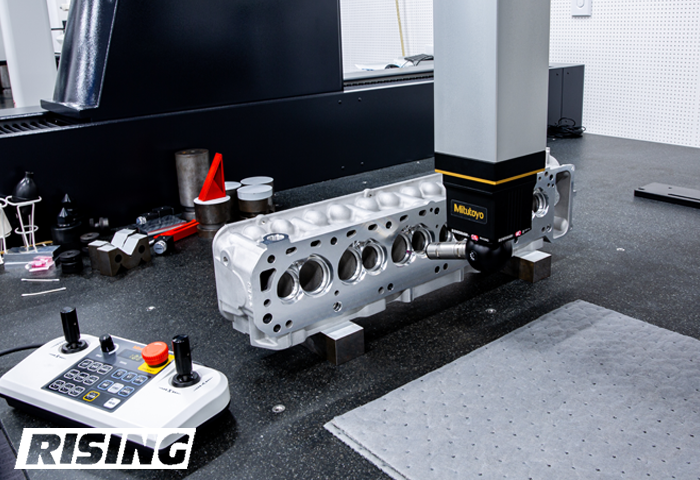

もともとN42ヘッドで5軸CNCでポートと燃焼室を作っていたから今回はそのモデルでの製作。

なんでまるっきりRISINNGヘッド。僕の32年のノウハウ全部入ってます。

そして今回、そのうえに更に精度が上がって、しかもポートからの水漏れとかのリスクが無く安全。

正直42ヘッドでのレースではこのリスクに負けて敗退したことが何回もある。

そんな思いをしなくていいなんて俺的には夢のような話。

とにかくこのヘッドを使って更なる高みに登りたい。

振り返って見ればがむしゃらにやって来たから、こういうめぐり合いにも恵まれる。

つらいこと、苦しい事、うれしい事もひっくるめて、やってきた事に無駄は無かったと思いたい。

これからもずっといいチューンド作ってぶっ飛んでいきたいな!